کنترل کننده ی پمپ

سیستم کنترل پمپ

امروزه پمپ ها و کنترل آن ها بخش مهمی از تاسیسات الکتریکی هستند. از پمپ ها عمدتا جهت خنک کردن سیستم های مختلف یا انتقال مایعات استفاده می شود. پمپ ها از نظر قدرت، تکنولوژی، کاربرد و غیره در مدل های متنوعی ساخته می شوند. قدرت پمپ های کوچک تر در مقایسه با پمپ های بزرگ متفاوت بوده و روش کنترل آن ها نیز ساده تر است. کنترل کننده ها می توانند به صورت On/Off یا تنظیم کننده ی سرعت باشند. به منظور کنترل سرعت نیاز به درایو یا اینورتر بوده که بسیار دقیق اما گران تر است. فرایند کنترل یک پمپ معمولا به شکل زیر است:

- ابتدا متغیر های ورودی توسط سنسور های مختلفی مانند فشار، فلو یا Flow meters و کنترل کننده ی سطح یا Level meters اندازه گیری می شوند.

- در گام بعدی اطلاعات و سیگنال های اندازه گیری شده به کنترلر ارسال می شود.

- در نهایت با توجه به تنظیمات و تکنولوژی کنترلر دو حالت اتفاق می افتد. تغذیه ی پمپ قطع و وصل شده یا سرعت آن تنظیم می شود.

اجزای سیستم پمپاژ

یک راه ساده جهت کنترل پمپ ها استفاده از اینورتر است. با استفاده از اینورتر می توان یک سیستم کنترلی سریع، پیوسته و دقیق طراحی کرد. به صورت کلی با استفاده از مبدل فرکانس یا frequency converter می توان راندمان پمپ را ارتقاء داده و میزان مصرف انرژی آن را کاهش داد. هدف اصلی کنترل یک پمپ به حداقل رساندن یا پیش گیری از آسیب مکانیکی و الکتریکی است. پمپ ها به گونه ای طراحی شده اند که در بازه و با پارامتر های خاصی کار کنند. وظیفه ی کنترلر تشخیص شرایط و تنظیم پارامترها مانند سرعت، زمان راه اندازی و توقف پمپ است. همانطور که می دانید کنترل کننده بخشی از یک سیستم بزرگتر است. به عبارت دیگر عملکرد صحیح یک کنترل کننده ی پمپ از سایر قسمت های سیستم نشئت می گیرد. اجزای یک سیستم پمپاژ را می توان به بخش های زیر تقسیم کرد:

- منبع

- پمپ

- فیلتر ها

- خطوط انتقال

- سوپاپ ها یا شیرها

- سنسور های فشار

- مخزن تخلیه ی فشار

- کنترل کننده

- رله ی استارت پمپ و غیره

روش های کنترل پمپ

مهم ترین هدف استفاده از کنترلر پمپ مربوط به بهره برداری مناسب و محافظت پمپ است. پمپ ها سرمایه های بزرگی بوده و در صورت خرابی آن ها خسارات زیادی ایجاد خواهد شد. به منظور طراحی سیستم کنترلی پمپ باید آیتم های مختلفی را مد نظر قرار داد. سایز پمپ، نوع پروسه، اهمیت، حساسیت و غیره از موارد مهم در انتخاب روش کنترلی هستند. برخی از روش های کنترل پمپ ها عبارتنداز:

- Limit control: این اصطلاح به معنی کنترل بر اساس محدودیت ها است. در این روش نقاط یا محدودیت هایی تعریف می شود که پمپ بر اساس آن ها کنترل خواهد شد. قطع و وصل تغذیه ی پمپ با رسیدن به یک فشار مشخص از روش های روتین Limit Control است. البته در این سیستم ممکن است از باز و بست کردن شیرهای برقی نیز استفاده شود.

- Linear control: در کنترل خطی یک رابطه ی مستقیم بین ورودی و خروجی تعریف می شود. سیگنال ورودی در این سیستم می توان فلو، فشار و غیره باشد. کنترل خطی اغلب توسط سنسورهای آنالوگ و درایو انجام می شود.

- PID یا Proportional, integral, and derivative: روش PID در کنترل دما، فشار، فلو و غیره استفاده می شود. این روش نیاز به فیدبک سیستم داشته و بسیار دقیق عمل می کند. اطلاعات کامل در این خصوص را می توانید در مقاله ی کنترل PID مطالعه کنید.

موارد فوق از مهمترین حالت های ممکن در کنترل پمپ ها هستند. در پروسه های صنعتی ممکن است از روش های دیگر و حتی ترکیب چند روش نیز استفاده شود. در نظر داشته باشید که تجهیزات و روش پمپ کردن مواد مختلف مانند مایع، جامد، پورد، گاز، بخار و غیره با یکدیگر متفاوت است. امروزه از پمپ ها در صنایع مختلف نفت و گاز، تصفیه فاضلاب، تولید، مدیریت تاسیسات و غیره استفاده می شود. پمپ ها انرژی الکتریکی را به انرژی مکانیکی تبدیل کرده و با فشار آوردن به مواد مختلف باعث حرکت آن ها در سیستم می شوند. درصد قابل توجهی از انرژی الکتریکی در تاسیسات توسط پمپ ها مصرف می شود. با انتخاب سیستم کنترلی مناسب می توان تنش های مکانیکی را حذف کرده و مصرف انرژی را کاهش داد.

کنترل سرعت

کنترلر پمپ ها را از نظر سرعت می توان به دو گروه تک سرعته و سرعت متغیر تقسیم کرد. پمپ های تک سرعته ممکن است دارای موتورهای AC یا DC باشند. الکتروپمپ در روش کنترلی تک سرعته با تمام توان کار می کند. به عبارت ساده تر پمپ توان خروجی ثابتی داشته و از شیر یا valve جهت کنترل فشار و فلو استفاده می شود. این روش از نظر راندمان و مصرف انرژی وضعیت مطلوبی نداشته و به صورت On/Off کار می کند. روش On/Off معمولا بر اساس خروجی یک سنسور فشار دیجیتال کار می کند. چرخه ی On/Off پمپ با عنوان duty cycle نیز شناخته شده و معرف خاموش و روشن شدن پمپ با حداکثر توان است. بسیاری از پمپ های تزریق مواد شیمیایی و پمپ های تامین فشار آب در تاسیسات کوچک به روش On/Off یا تک سرعته کنترل می شوند. در انیمیشن زیر بازه های خاموش و روشن شدن پمپ را مشاهده می کنید.

خاموش و روشن کردن پمپ با حداکثر توان پیامدهای زیادی دارد. از موارد مهم می توان به تنش های مکانیکی، ضربات چکشی آب و تنش های الکتریکی اشاره کرد. علاوه بر این در مدل On/Off نمی توان فشار یا فلو را به صورت آنالوگ تنظیم کرد. برای رفع مشکلات فوق از تغییر دور الکتروپمپ استفاده می شود. با تغییر سرعت الکتروپمپ میزان فشار و فلوی سیستم تنظیم شده و مصرف انرژی به شدت کاهش پیدا می کند. کنترل سرعت پمپ در شبکه های AC توسط درایو یا VFD انجام شود. با انواع ورودی های دیجیتال، پالس، آنالوگ و شبکه در VFD می توان میزان سرعت پمپ را مشخص کرد. در کنترل پمپ های DC از مدولاسیون عرض پالس PWM جهت روشن و خاموش کردن سریع موتورها استفاده می شود. مبنای اصلی کنترل در این حالت مانند پمپ ها ی تک سرعته بوده ولی چرخه ی کار در حد میلی ثانیه است.

چرا از اتوماسیون پمپ استفاده می کنیم؟

کنترل پمپ های تک سرعته و سرعت متغییر بر اساس سیگنال های ورودی انجام می شود. سیگنال های ورودی به شکل دیجیتال و آنالوگ توسط ادوات مختلف صادر خواهد شد. از سیگنال های دیجیتال می توان به شستی ها، سوئیچ ها، سنسور فشار، ساعت، تایمر و غیره اشاره کرد. سیگنال های آنالوگ توسط سنسورها یا کارت های خروجی آنالوگ صادر شده و جهت تنظیم سرعت پمپ ها استفاده می شوند. این ورودی ها می توانند سرعت پمپ یا چرخه ی کار را به صورت خودکار تنظیم کنند. در مدیریت و نگهداری پمپ ها سه لایه ی اتوماسیون وجود دارد:

- نظارت یا Monitoring

- کنترل یا Controlling

- خودکار سازی یا Automating

فرآیند Pump monitoring همان نظارت بر عملکرد پمپ جهت شناسایی برخی مشکلات است. این قسمت شامل جزء کنترلی نبوده و جهت عیب یابی یا diagnostics استفاده می شود.

لایه ی بعدی کنترل بوده که به صورت دستی یا خودکار طراحی می شود. پارامترها در حالت دستی توسط یک اپراتور تنظیم می شوند. این پارامترها می تواند یک خاموش و روش کردن ساده و یا تنظیم سرعت درایو باشد. کنترل دستی معایب زیر را دارد:

- هزینه ی اپراتور

- دقت کم تر در کنترل دستی

- امکان بروز خسارت

لایه ی بعدی اتوماسیون بوده و به معنی خودکار سازی سیستم است. با هوشمند سازی و استفاده از اتوماسیون می توان پمپ ها را کنترل کرد. در این فرایند از سنسورها، درایو، PLC و غیره استفاده شده و کارها به صورت خودکار انجام می شود. اتوماسیون باعث افزایش دقت و کاهش هزینه های بعدی مانند حذف نیروی انسانی خواهد شد. اتوماسیون پمپ می تواند به شکل های مختلفی انجام شود. به عنوان مثال کنترل سطح مایع در یک مخزن ساده ترین حالت اتوماسیون پمپ است. در این روش اغلب از حالت On/Off به همراه انواع فلوتر یا رله های کنترل سطح استفاده می شود. پروسه های دقیق تر نیاز به تجهیزات کنترلی مدرن دارند .به عنوان مثال تنظیم غلظت یک ماده ی شیمیای در حجم مشخصی از آب یا موارد دیگر را تصور کنید.

انتخاب سیستم کنترلی

به منظور انتخاب سیستم کنترل پمپ باید سوال های مختلفی مطرح و پاسخ داده شود. به عنوان مثال:

- آیا هنگام روش و خاموش کردن پمپ تنش های شدیدی ایجاد می شود؟ تنش های ناشی از قطع و وصل پمپ ها با عنوان ضربات چکشی آب تعریف می شوند. به منظور کاهش این ضربات از سافت استارتر یا درایو استفاده می شود.

- میزان راندمان و بار پمپ چقدر است؟ آیا به یک پمپ کوچکتر، بزرگتر یا سیستم کنترل آنالوگ نیاز است؟ از روش های آنالوگ می توان برای کاهش فشار و دبی استفاده کرد.

- آیا جهت کنترل فشار یا حجم از تنظیم شیرهای مکانیکی استفاده می شود؟ باز و بستن شیرها به منظور کاهش حجم یا فشار مایعات باعث کاهش مصرف انرژی نمی شود. در این حالت می توان از درایو استفاده کرده و سرعت پمپ را کاهش داد. با اینکار مصرف انرژی به شدت کاهش پیدا می کند.

- در سیستم به چه تعداد modulating valves یا شیر جهت مدیریت شدت یا intensity و جهت یا direction سیال استفاده شده است؟

- می توان به منظور کاهش هزینه ها، بهبود بازده و افزایش عملکرد از سیستم های Remote یا کنترل از راه دور استفاده کرد؟

- چگونه می توان جهت بهینه سازی عملکرد پمپ به صورت Real-time از اطلاعات دیگر مانند سطح مخزن، نرخ جریان و فشار و غیره در خودکار سازی پمپ استفاده کرد؟

پاسخ به سوال های فوق نوع سیستم کنترلی را مشخص می کند. در پمپ های کوچک می توان از روش On/Off استفاده کرد. قطع و وصل تغذیه ی پمپ می تواند بر اساس دستور یک سنسور فشار الکتریکی یا مکانیکی باشد. به منظور کاهش تنش های مکانیکی و قطع و وصل مکرر پمپ های کوچک اغلب یک مخزن نیز به سیستم اضافه می شود. این مخزن یا تانک دارای یک تیوب پر از هوا بوده و با عنوان تانک یا منبع دیافراگمی شناخته می شود. به منظور روشن و خاموش کردن پمپ و تنظیم فشار داخل مخزن معمولا از یک سنسور مکانیکی یا الکترونیکی استفاده می شود. در مدل های جدید این مخزن حذف شده و کنترلر مستقیم روی پمپ نصب می شود. این کنترلر با عنوان های مختلف مانند ست کنترل نیز شناخته می شود.

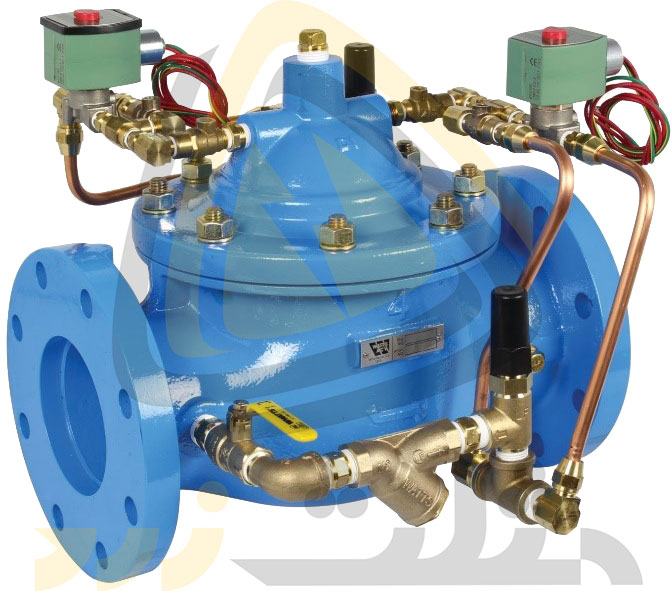

در تاسیسات پیچیده از شیرهای اتوماتیک نیز استفاده می شود. به عنوان مثال Pump control valve شیرهای کنترل اتوماتیکی هستند که جهت به حداقل رساندن نوسانات ناشی از راه اندازی و توقف پمپ ها ساخته شده اند. در این دستگاه می توان سرعت باز و بسته شدن شیر را کنترل کرد. در این سیستم پارمترهای زیر قابل تنظیم است:

- backpressure یا فشار برگشتی

- rate-of-flow یا نرخ جریان

- کاهش فشار یا pressure reducing features و غیره

در تصویر زیر یک شیر کنترل پمپ چاه تک محفظه یا Single Chamber Well Pump Control Valve را مشاهده می کنید. سیستم Pump control می تواند شامل کنترل تغذیه، کنترل سرعت و کنترل فشار باشد. انتخاب نوع تکنولوژی و کمیت های قابل تنظیم تا حد زیادی به محل نصب و نوع پمپ بستگی دارد. این پارامترها در محیط های صنعتی، خطوط انتقال آب و غیره با یکدیگر متفاوت هستند.

مشخصات یک کنترل کننده ی پمپ عبارت اند از:

- تعداد ورودی یا number of inputs: این آیتم تعداد کل سیگنال های ارسال شده به کنترلر را مشخص می کند.

- تعداد خروجی یا number of outputs:این مشخصه با تعداد کل خروجی های مورد استفاده برای کنترل، جبران یا تصحیح فرآیند رابطه دارد.

- انواع ورودی یا input types: ولتاژ و جریان مستقیم یا direct current (DC) voltages، حلقه های جریان یا current loops، سیگنال های آنالوگ از مقاومت ها یا پتانسیومتر ها، ورودی های فرکانس، ورودی های سوئیچ و غیره از این موارد هستند.

- انواع خروجی یا output types: شامل ولتاژ های آنالوگ، حلقه های جریان، خروجی سوئیچ یا رله و پالس یا فرکانس می باشد.

- تعداد زون ها یا number of zones: در صورت لزوم می توان از سیستم های پیچیده با قابلیت کنترل زون استفاده کرد.

جهت مطالعه ده ها مقاله ی تخصصی دیگر، بخش مقالات آموزش مدار فرمان را مشاهده کنید.

مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد

عالی بود

سلام. خوشحالیم که براتون مفید بوده.