کنترلر PID چیست؟

کنترلر PID چیست؟

در این مقاله کنترلر PID و نحوه ی عملکرد آن شرح داده می شود. در تاسیسات صنعتی به منظور کنترل یک فرآیند از روش های مختلفی استفاده می شود. برخی از مدل های روتین در صنعت عبارت اند از:

- کنترل PID: کنترلر PID مخفف عبارت Proportional–Integral–Derivative controller بوده و یک سیستم کنترلی پرکاربرد در صنعت است. این روش به عنوان کنترل پیوسته در نظر گرفته می شود. از PID controller ها به عنوان کنترلر های پایدار و دقیق یاد می شود. عملکرد این روش بر اساس فیدبک بوده و به صورت حلقه بسته انجام می شود. هدف کنترلر PID نزدیک شدن مقدار یک متغیر یا PV به مقدار ست پوینت یا SP است.

- کنترل On/Off: ساده ترین روش کنترل یک فرآیند، کنترل On/Off است. این نوع کنترل به عنوان کنترل گسسته در نظر گرفته شده و فقط دو حالت روشن یا خاموش دارد. در کنترلر های On/Off از 100 درصد تغذیه تا رسیدن متغیر مورد نظر به Setpoint استفاده می شود. در این روش پس از رسیدن به Setpoint مقدار تغذیه به صفر درصد کاهش می یابد. خاموش ماندن خروجی در این کنترلر تا زمانی ادامع پیدا می کند که موضوع تحت کنترل مثلا دمای فرایند مجددا از Setpoint کم تر شود. به عنوان مثال یک ترموستات دیجیتال با کنترل On/Off را در نظر بگیرید. هدف از کنترل دما در این مثال تنظیم دمای یک کوره بر 200 درجه سانتی گراد است. در صورتی که دما از 200 درجه کم تر شود، خروجی کنترلر روشن خواهد شد. در ادامه با بیشتر شدن دما از 200 درجه، خروجی کنترلر و در نتیحه سیستم گرمایشی خاموش خواهد شد. این چرخه به همین ترتیب ادامه پیدا می کند. خروجی کنترلر دما در نهایت به هیتر یا دیگر سیستم های گرمایشی دیگر متصل می شود. در نظر داشته باشید که معمولا خروجی ترموستات به تجهیزات سوئیچ مانند کنتاکتور یا SSR نیاز داشته و نمی تواند مستقیم به بار متصل گردد. در این روش، دمای محیط در محدوده ی ست پوینت در حال نوسان خواهد بود.

کاربرد و عملکرد کنترلر PID

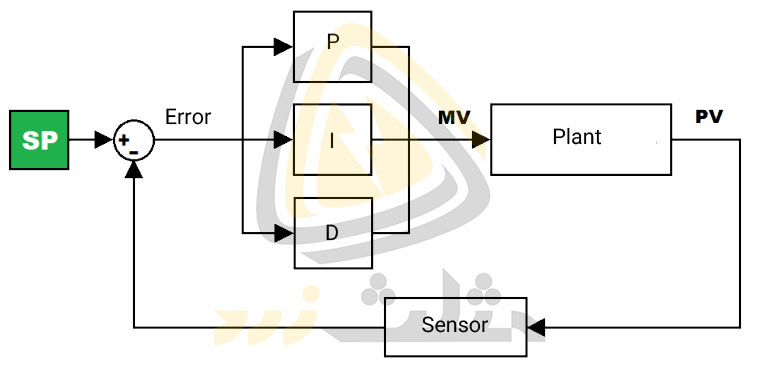

در انیمیشن زیر، جایگاه کنترل کننده ها از جمله کنترلر PID در یک فرآیند کنترل حلقه بسته نمایش داده شده است. بهمنظور تنظیم متغیر تحت کنترل، لازم است به صورت پیوسته مقدار آن اندازهگیری شده و برای مقایسه با مقدار مطلوب به کنترل کننده ارسال گردد. جهت بستن حلقه ی بین سیستم و مدار کنترل، از سنسور استفاده می شود. این ابزار ها اطلاعات را به سیستم کنترل ارسال می کنند. در ادامه، مطابق با نوع کنترلر PIDیا On/Off و غیره تغییرات لازم روی سیستم اعمال خواهد شد.

در استفاده از کنترلر PID با تعاریف و ضرایب زیر مواجه خواهیم شد:

- Setpoint یا SP: منظور از Setpoint همان نقطه ی مورد نظر در چرخه ی کنترلی است. به عنوان مثال فرض کنید در یک فرآیند کنترل دما قصد داریم دمای محیط را بر 20 درجه تنظیم کنیم. در این حالت مقدار ست پوینت برابر با 20 درجه خواهد بود. در تصویر زیر پارامتر ست پوینت را با عبارت SP و رنگ سبز مشاهده می کنید.

- Process Value، متغیر فرآیند یا PV: مقدار نهایی خروجی یا مقدار کنونی متغیر PV نام دارد. به عنوان مثال در کنترل دمای یک محیط، مقدار کنونی دمای اندازه گیری شده توسط سنسور همان PV است.

- Error یا خطا: منظور از سیگنال خطا همان اختلاف میان نقطه ی ست پوینت یا SP و مقدار نهایی خروجی یا PV در فرآیند است. به عنوان مثال در کنترل دما به اختلاف دمای محیط در هر چرخه ی کنترلی با مقدار Setpoint، سیگنال خطا یا Error گفته می شود. هدف نهایی در کنترلر PID صفر شدن سیگنال خطا یا همان تنظیم مقدار نهایی خروجی یا ست پوینت است. در تصویر زیر به منظور نمایش سیگنال خطا از عبارت Error استفاده شده است.

- ضرایب P، I و D: هر یک از این ضرایب نقش منحصر به فردی در کنترلر PID بر عهده داشته که در ادامه آن ها را بررسی می کنیم. تصویر زیر موقعیت این ضرایب را در چند مربع با عناوین P، I و D مشخص کرده است.

در تصویر زیر کنترل یک فرآیند با استفاده از کنترلر PID به صورت حلقه بسته را مشاهده می کنید. همانطور که شرح داده شد در مدل های حلقه بسته از سنسور به منظور دریافت فیدبک استفاده می شود.

به منظور کسب اطلاعات بیشتر در زمینه ی نقش سنسور در کنترل حلقه بسته می توانید مقاله ی سنسور چیست را مطالعه فرمایید.

در حالت کلی استفاده از کنترل کننده ی PID موجب بهبود دقت فرآیند می شود. برخلاف کنترلر های On/Off در کنترلر های PID مقدار Power مورد نیاز جهت حفظ Setpoint به صورت دقیق تعیین می شود. کنترل کننده ها ی PID ترکیبی از کنترلر تناسبی یا Proportional، انتگرالی یا Integral و مشتقی یا Derivative می باشد. دو وظیفه ی اصلی در این کنترلر عبارت اند از:

- حفظ کمیت مورد نظر در فرآیند طبق مقدار تنظیم شده یا Setpoint

- جلوگیری از هرگونه تغییر شدید در اثر تاخیر، Overshoot یا اغتشاش

شرح PID controller

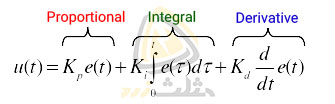

جهت درک بهتر از نحوه عملکرد کنترلر PID، به فرمول کلی آن توجه کنید.

| عبارت | مفهوم |

| PID control variable | |

| proportional gain | |

| error value | |

| integral gain | |

| change in error value | |

| change in time |

در فرمول زیر 3 بخش اصلی کنترلر PID معرفی شده اند.

طبق این فرمول، سه عنصر اصلی در الگوریتم PID عبارت اند از:

- Proportional یا تناسبی P: واریانس میان دمای Setpoint یا نقطه تنظیم و دمای Process temperature یا دمای فعلی فرآیند

- Integral یا انتگرال I: واریانس قبلی از Setpoint

- Derivative یا مشتق D: واریانس پیش بینی شده ی آینده بر اساس واریانس قبلی و فعلی

این واریانس ها در طول زمان با استفاده از روش های متفاوتی محاسبه می شوند. نتیجه ی این محاسبه تعیین کننده ی مقدار نیرو یا Power مورد نیاز جهت پردازش و تنظیم متغیر در نقطه ی setpoint است. دو روش اصلی در تنظیم پارامتر های کنترلر PID عبارت اند از:

- فرد متخصص به صورت دستی متغیر های P، I و D و سطح توان یا Power مورد نیاز را تنظیم می کند. این تنظیمات باید به صورتی باشد که مقدار PV در نقطه ی SP قرار گیرد. به عبارت دیگر هدف نهایی، حفظ متغیر PV در نقطه ی Setpoint است.

- از قابلیت تنظیم خودکار یا self-tune function در کنترلر استفاده می شود. به این ترتیب، کنترلر به صورت خودکار به محاسبه ی PID جهت کنترل مستقیم فرآیند خواهد پرداخت. در قسمت آخر مقاله روش Autotune بررسی شده است.

در برخی از ترموستات های دیجیتال، به منظور کنترل دما از کنترل کننده ی PID استفاده می شود. جهت کسب اطلاعات بیشتر در زمینه ی کنترل PID دما می توانید مقالات ترموستات دیجیتال چیست ، راهنمای فارسی ترموستات آتونیکس و ترموستات TC4S آتونیکس را مطالعه کنید.

نحوه عملکرد کنترل کننده ی PID

می توان عملکرد کنترلر PID را به صورت زیر بیان کرد:

- ابتدا مقدار واقعی متغیر مورد نظر در فرآیند یا PV توسط سنسور اندازه گیری شده و با مقدار مطلوب یا Setpoint مقایسه می شود. قابل ذکر است که PV مخفف عبارت Process value است.

- با توجه به فرمول و ضرایب PID و اختلاف میان PV و SV، میزان توان یا Power مورد نیاز جهت اعمال به فرآیند تعیین می شود.

- مقدار متغیر مورد نظر با دقت بالایی نزدیک به Setpoint قرار می گیرد.

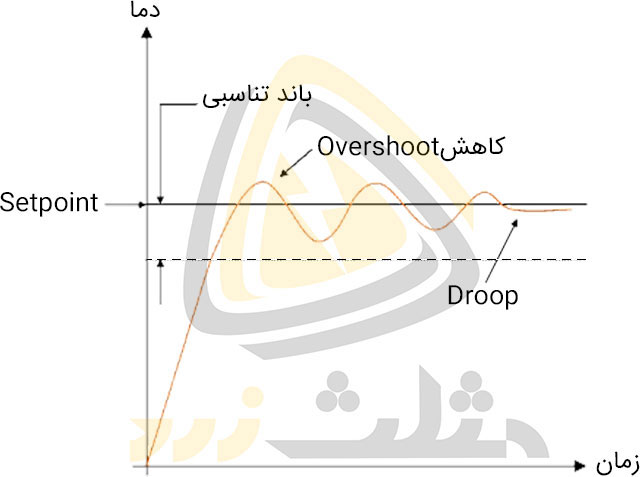

جهت درک بهتر موضوع یک کنترلر دمای PID را در نظر بگیرید. تصور کنید در این مثال خروجی کنترلر به یک هیتر متصل شده است. در این فرایند با استفاده هیتر، سنسور دما و کنترل کننده ی دمای PID یک سیستم کنترلی حلقه بسته ایجاد خواهد شد. همانطور که می دانید کنترلر تناسبی یا Proportional control جهت ایجاد پایداری در Work load temperature استفاده می شود. در تصویر زیر فرایند کلی دما را مشاهده می کنید. نکته ی مهم ایجاد مقداری افتادگی یا Droop در قسمت آخر منحنی است.

به منظور حذف Droop یا افتادگی در کنترلر تناسبی از Integral control استفاده می شود. این کنترلر به محض ایجاد Droop دمای محیط را به نقطه ی Setpoint نزدیک می کند. در تصویر زیر تاثیر افزودن قسمت انتگرال گیر به کنترلر تناسبی را مشاهده می کنید.

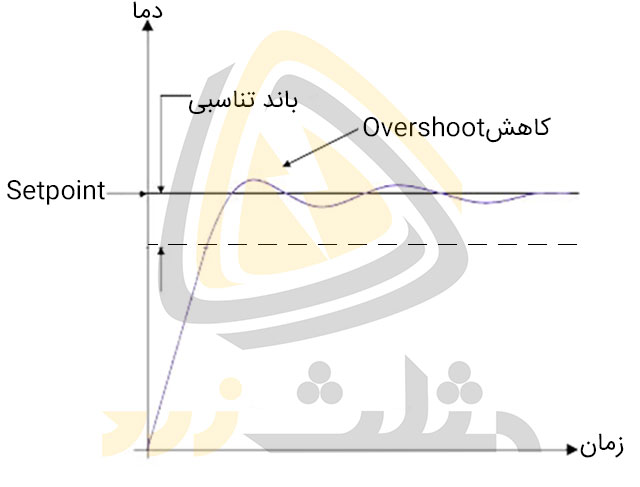

به منظور کاهش میزان بالازدگی یا Overshoot و پایین زدگی یا Undershoot در کنترلر PID از Derivate control استفاده می شود. در کنترلر مشتق گیر میزان تغییرات دما در فرآیند اندازه گیری می شود. اگر درجه ی حرارت به سرعت افزایش یابد آنگاه کنترلر هیتر را خاموش کرده تا از افزایش بیش از حد دما جلوگیری کند. از طرفی اگر درجه حرارت به سرعت کاهش یابد؛کنترلر میزان Power منتقل شده به هیتر را افزایش می دهد. در این حالت از کاهش بیش از اندازه ی دما نیز جلوگیری میشود. در تصویر زیر نتیجه ی افزودن قسمت مشتق گیر به کنترلر تناسبی-انتگرالی را مشاهده می کنید.

کنترل کننده های PID در مقابله با اغتشاشات یا disturbances های فرآیند موثر تر عمل می کند. به عنوان مثال باز کردن درب اجاق گاز هنگام کنترل دما یک اغتشاش به شمار می آید. باز کردن درب ممکن است موجب تغییر دما و در نتیجه تاثیر نامطلوب بر کیفیت محصول نهایی شود. در این گونه موارد با استفاده از کنترلر دمای PID و تنظیم صحیح آن این اختلال جبران شده و دمای فرآیند به نقطه ی تنظیم باز میگردد. در طرف دیگر کنترل کننده با نزدیک شدن دما به Setpoint میزان Power را کاهش داده تا مانع افزایش بیش از حد دما شود. این روش نیز از آسیب به محصول در اثر گرمای زیاد جلوگیری می کند.

کنترل دستی توسط اپراتور در مقایسه با استفاده از کنترلر

در تصویر زیر نحوه عملکرد کنترل دستی توسط انسان را مشاهده می کنید. در این حالت یک اپراتور به صورت دائمی مقدار دما را مانیتور می کند. اپراتور در صورت کاهش دما شیر گاز ورودی را باز تر و در صورت افزایش دما آن را بسته تر می کند.

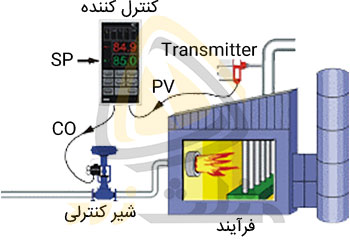

در تصویر زیر همان فرآیند با استفاده از یک کنترل کننده را مشاهده می کنید. در این روش با استفاده از یک ترنسمیتر مقدار دمای فرایند یا PV اندازه گیری می شود. در ادامه مقدار PV به کنترلر منتقل شده و با مقدار SP یا ست پوینت مقایسه می شود. در صورت وجود اختلاف میان PV و SP، کنترلر با باز و بسته کردن شیر کنترلی مقدار گاز ورودی به فرآیند را کم و زیاد میکند. به این ترتیب شعله بزرگ و کوچک شده و دمای فرآیند کنترل خواهد شد.

به منظور آشنایی با انواع سنسورهای دما از جمله ترموکوپل، RTD و ترمیستور لطفا مقاله ی انواع سنسور دما و مقایسه ی آن ها را مطالعه کنید.

مقایسه ی کنترلر تناسبی و PID

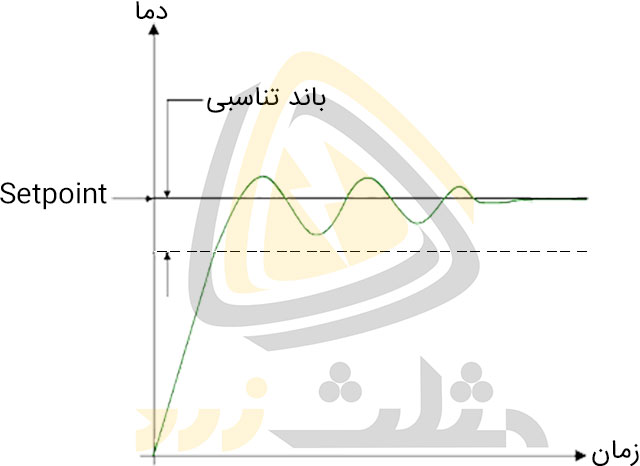

کنترلر تناسبی یا P در یک باند تناسبی عمل می کند. این کنترلر با نزدیک شدن دما به حد بالا یا حد پایین میزان تغذیه ی خروجی را افزایش یا کاهش می دهد. به منظور توضیحات بیشتر در این زمینه لطفا مقاله ی ترموستات دیجیتال را مطالعه کنید. در کنترلر PID علاوه بر ویژگی کنترلر تناسبی از دو مشخصه ی دیگر نیز استفاده می شود. این امر موجب تقویت قابلیت تنظیم دما در کنترلر PID شده است. به عبارت دقیق تر :

- ویژگی تناسبی یا P به کنترلر امکان واکنش نشان دادن به شرایط فعلی و تنظیم آن را میدهد.

- در قسمت انتگرالی یا I مجموع رویداد های اخیر یا همان ریتم کنترل تناسبی گذشته در نظر گرفته می شود.

- مقدار مشتق گیر یا D بر اساس میزان تغییرات ریتم گذشته، واکنش مناسب را مشخص می کند.

کنترلر PID با ترکیب این 3 داده یعنی داده های فعلی، داده های گذشته و سرعت تغییر داده ها به تنظیم یک الگوریتم جهت کنترل فرآیند می پردازد. در این روش خطای موجود بین مقدار PV و SP نیز به خوبی جبران می شود.

تنظیم خودکار یا Autotune

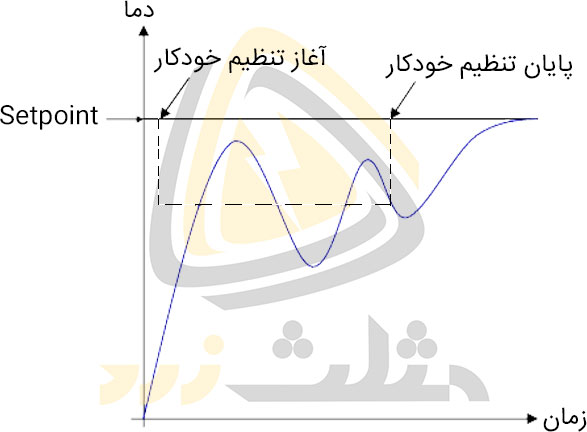

تنظیم و بهینه سازی ضرایب PID به صورت دستی ممکن است از چند ساعت تا چند روز زمان نیاز داشته باشد. برای ساده تر کردن این پروسه در برخی از کنترلر های PID گزینه ای تحت عنوان Autotune وجود دارد. استفاده از قابلیت Autotune نیاز به مانیتور و تنظیم رفتار کنترل کننده به صورت دستی را از بین می برد. با فعال شدن حالت Autotune ابتدا کنترلر به عنوان یک خروجی On/Off شروع به کار می کند. به منظور محاسبه ضرایب و جلوگیری از ایجاد بالازدگی در حین انجام فرآیند، یک نقطه Setpoint با مقدار کم تر از Setpoint واقعی در کنترلر فرض می شود. هم زمان با افزایش PV یا Process value، کنترل کننده به منظور محاسبه ی مقادیر مناسب، رفتار آن را مانیتور می کند. در تصویر زیر نحوه عملکرد کنترلر PID در حالت Autotune را مشاهده می کنید.

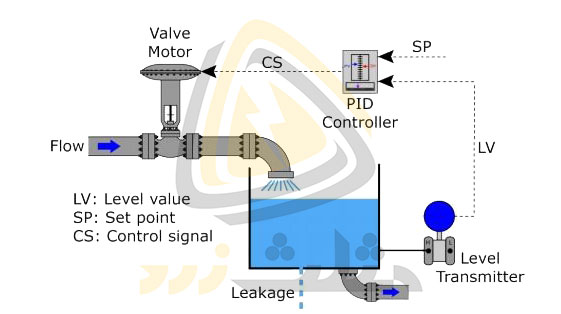

جهت درک بهتر از نحوه ی عملکرد کنترلر PID دو مثال زیر را در نظر بگیرید. فرض کنید می خواهیم با استفاده از یک کنترل کننده ی PID میزان سطح آب یک مخزن را کنترل کنیم. در این حالت باید:

- ابتدا با استفاده از یک سنسور، سطح آب مخزن یا PV اندازه گیری شود.

- مقدار PV با مقدار ست پوینت مقایسه شود.

- اگر مقدار PV کمتر از SP باشد، متناسب با ضرایب و الگوریتم PID، سیگنال خروجی به Valve منتقل خواهد شد. در این حالت مقدرا شیر باز تر شده تا فشار آب بیشتری وارد مخزن شده و سطح آب افزایش پیدا کند.

- اگر مقدار PV بیشتر از مقدار SP باشد باید شیر آب بسته تر شود. در این حالت کنترلر PID متناسب با ضرایب خود و اختلاف PV و SP یک سیگنال آنالوگ را به Valve یا عملگر خروجی منتقل می کند. این چرخه تا صفر شدن خطا یا اختلاف میان SP و PV ادامه پیدا می کند.

تصویر زیر نمونه ایی از کنترل سطح یک مخزن با استفاده از کنترلر PID را نمایش می دهد. در نظر داشته باشید که مقدار LV همان مقدار سطح مخزن بوده که توسط یک ترنسمیتر سطح، اندازه گیری شده است. در ادامه مقدار LV به عنوان PV وارد کنترلر PID شده و و با مقدرا SP مقایسه می شود. همانطور که مشاهده می کنید سیگنال خروجی PID controller به عنوان CS به عملگر یا Valve منتقل شده و سطح آب مخزن با باز و بسته شدن شیر آب، کنترل می شود.

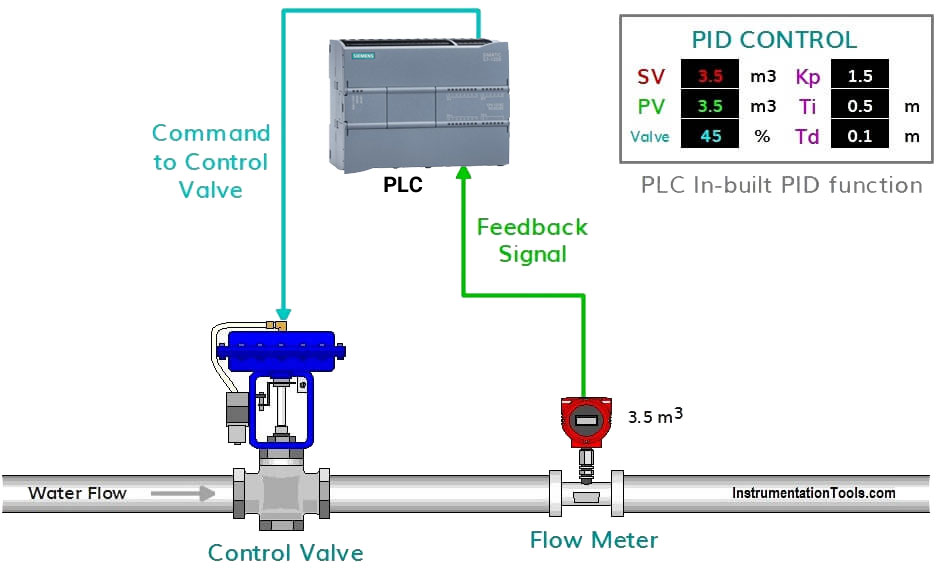

در مثال دیگری فرض کنید باید مقدار جریان آب با استفاده از روش PID کنترل شود. در تصویر زیر نمونه ای از کنترل Flow یا جریان آب با استفاده از کنترلر PID نمایش داده شده است. در این پروسه از PID موجود در PLC زیمنس استفاده شده است. در این پروسه ابتدا با استفاده از یک Flow meter مقدار فشار آب اندازه گیری شده و به کنترلر PID منتقل می شود. همانطور که می دانید این سیگنال به عنوان فیدبک در نظر گرفته می شود. در PLC متناسب با برنامه ی کنترلی و اختلاف SP با مقدار PV مقدرا سیگنال کنترلی خروجی تولید شده و به عملگر یا Control valve منتقل خواهد شد.

جهت مطالعه ده ها مقاله ی تخصصی دیگر، بخش مقالات آموزش مدار فرمان را مشاهده کنید.

مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد مثلث زرد

مثلث زرد

حالا چرا نمیذاری کپی برداریم؟؟

سلام، وقت شما بخیر.

محتوای این مقالات برگرفته از کتاب لوگو ۸ تالیف مثلث زرد می باشد. این کتاب دارای مجوز از وزارت فرهنگ و ارشاد اسلامی بوده و هر گونه کپی و نسخه برداری و انتشار مجدد غیرمجاز است.

ممنون مطلب خوب ، پر مثال و آموزنده ای بود

ممنون از نظر لطف شما. خوشحالیم که براتون مفید بوده.

مفید و مختصر

سپاس از شما

ممنون از نظر لطف شما. لطفا مثلث زرد رو به دوستان خودتون معرفی کنید.

تشکر از مطلب مفیدتون

ممنون از نظر لطف شما. لطفا مثلث زرد رو به همکاران خودتون هم معرفی کنید.

بسیار عالی بود

ممنون از نظر لطف شما

سلام

بسیار بسیار عالی بود .

بنده اولین باره مثلث زرد سر زدم و خیلی خوشم آمد.

موفق و پیروز باشید .

سلام. وقت بخیر. لطف دارید. خوشحالیم که رضایت داشتید. لطفا مثلث زرد رو به دوستان خودتون معرفی کنید.

سلام وقت بخیر

ممنون از مطالب مفیدی که ارائه دادین

پس با این شرایط میشه از روش PID برای کنترل سرعت موتور هم استفاده کنیم، از طریق اینورتر

سلام وقت بخیر. بله در بسیاری از موارد برای کنترل فشار آب از این روش بهره گرفته میشه

سلام

اول سپاسگذارم که هستین

من برای کنترل یک فرایند باید درایو و سنسور تهیه کنم.

حالا مشخصات موتور را دارم و یک درایو تهیه کروم. با توجه به جداول سنسور جریانی ۴ تا ۲۰ میلی آمپر مناسب را هم خریدم

سوالم اینه مقادیر pid را چطور تنظیم کنم ؟؟؟

سلام وقت بخیر. این پارامترها به چند شکل تنظیم میشه. حالت خودکار، محاسبه شده و سعی-خطا. اگر درایو مد خودکار رو داشته باشه می تونه مقادیر رو با توجه به تنظیمات و تغییرات سنسور ست کنه. به دفترچه ی درایو خودتوت بخش PID مراجعه کنید. اطلاعاتی در این قسمت شرح داده شده

سلام کدوم کنترل کننده زودتر عمل میکند؟

سلام. لطفا بیشتر توضیح بدید. هدف از PID کاهش خطا و کنترل بهتر تاسیسات هست.

ممنون عالی بود. تفاوت PID با سینگل کنترل چیه؟

لطف دارید. کنترل سیگنل به معنی قطع و وصل کردن یک تجهیز برای دستیابی به نتیجه ی مطلوب هست. این پروسه با خاموش و روشن کردن یک تجهیز مثلا هیتر انجام میشه تا به دمای مناسب برسیم. سیستم سینگل به صورت دیجیتال هست و توانایی کار به شکل آنالوگ مثل pid رو نداره.

سلام ممنون میشم یک منبع آموزشی در زمینه تیونینگ و تنظیم ضرایب pid انواع کنترلرهای واحد های پالایشگاهی و پتروشیمی معرفی کنین بنده بوردمن اتاق کنترل پالایشگاه نفت هستم و خیلی به کارم میاد با سیستم کنترلی abb سرو کار دارم

سلام وقت بخیر. اگر موردی پیدا کردیم حتما حضورتون معرفی میشه.

ممنون از شما

سپاس از نظر لطف شما